- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Phân tích "Deadband" trong van điều khiển

2022-09-25

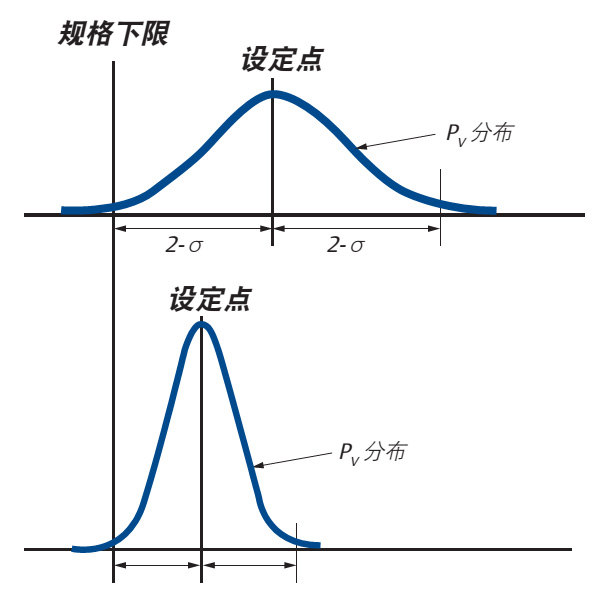

Deadbands là nguyên nhân chính gây ra sai lệch trong các quy trình quá khổ. Van điều khiển là nguồn cung cấp dải chết trong một vòng lặp thiết bị đo đạc vì nhiều lý do như ma sát, di chuyển không khí, xoắn ống chỉ, dải chết trong bộ khuếch đại hoặc nắp trượt.

Deadband là một hiện tượng phổ biến và đề cập đến phạm vi hoặc độ rộng của giá trị đầu ra điều khiển không cho phép biến quá trình đang kiểm tra thay đổi khi tín hiệu đầu vào thay đổi hướng. Khi xảy ra nhiễu loạn tải, biến quá trình sẽ lệch khỏi điểm đặt. De nàyviation sau đó được sửa chữa bằng một hành động khắc phục do bộ điều khiển tạo ra và hoàn nguyên trở lại quá trình. Tuy nhiên, một thay đổi ban đầu trong đầu ra của bộ điều khiển có thể không tạo ra thay đổi hiệu chỉnh tương ứng trong biến quá trình. Một thay đổi đối với biến quy trình tương ứng sẽ chỉ xảy ra nếu đầu ra của bộ điều khiển thay đổi một lượng đủ lớn để khắc phục sự thay đổi trong dải chết.

Nếu đầu ra bộ điều khiển thay đổi hướng, tín hiệu bộ điều khiển phải vượt qua dải chết để tạo ra sự thay đổi hiệu chỉnh trong biến quá trình. và chỉ khi đó hành động sửa chữa mới diễn ra.

â Nguyên nhân của deadbands

Có nhiều nguyên nhân gây ra deadbands, nhưng ma sát và sự di chuyển của không khí trong van điều khiển, xoắn trục của van quay và deadbands trong bộ khuếch đại là một vài dạng phổ biến. Vì hầu hết các hoạt động điều khiển điều biến được tạo thành từ các thay đổi tín hiệu nhỏ (1% hoặc ít hơn), van điều khiển có dải chết lớn có thể không phản ứng với nhiều thay đổi tín hiệu nhỏ. Một van được sản xuất tốt phải có khả năng đáp ứng các tín hiệu từ 1% trở xuống để giảm mức độ sai lệch quá trình một cách hiệu quả. Tuy nhiên, không có gì lạ khi van có dải chết 5% orgreater. Trong một cuộc kiểm tra nhà máy gần đây, 30% van được phát hiện có dải chết trên 4%. Hơn 65% các vòng điều khiển được kiểm tra có dải chết lớn hơn 2%.

● Tác động của deadbands

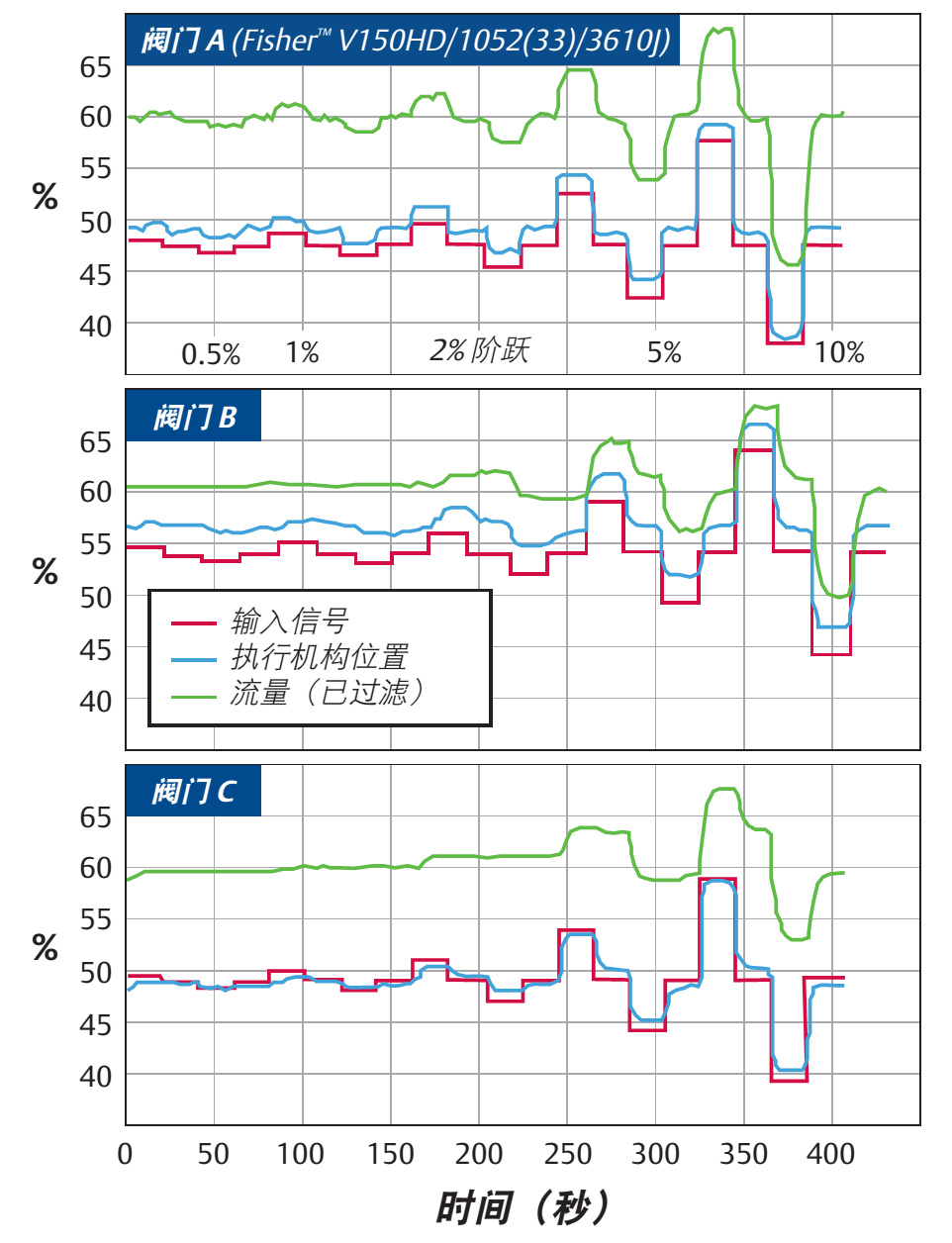

Hình này mô tả thử nghiệm vòng lặp mở của ba van điều khiển khác nhau trong các điều kiện quy trình không bình thường. Các van này nhận được một loạt các đầu vào bước từ 0,5% đến 10%. Các thử nghiệm bước trong điều kiện chất lỏng là cần thiết vì các điều kiện này cho phép đánh giá hiệu suất của toàn bộ cụm van điều khiển, thay vì chỉ bộ truyền động van như trường hợp của hầu hết các thử nghiệm tiêu chuẩn.

● Kiểm tra hiệu năng

Một số thử nghiệm về hiệu suất của van điều khiển được giới hạn trong việc so sánh tín hiệu đầu vào với hành trình của thiết bị truyền động đẩy. Đây là sự cố định vì nó bỏ qua hiệu suất của chính van.

Điều quan trọng là phải đo hiệu suất động của van trong điều kiện chất lỏng để có thể so sánh những thay đổi trong các biến số xử lý với những thay đổi trong tín hiệu đầu vào đến bộ lắp van. Nếu chỉ có thân van phản ứng với sự thay đổi trong tín hiệu đầu vào của van, thì thử nghiệm này ít liên quan vì không có hiệu chỉnh cho các sai lệch quy trình mà không có sự thay đổi tương ứng trong biến điều khiển.

Trong cả ba bài kiểm tra van, chuyển động của thanh đẩy của bộ phản ứng phản ứng tốt với những thay đổi trong tín hiệu đầu vào. Mặt khác, các van khác nhau đáng kể về khả năng thay đổi phản ứng của tốc độ dòng chảy đối với sự thay đổi trong tín hiệu đầu vào.

Van A, biến quá trình (tốc độ dòng chảy) đáp ứng tốt với tín hiệu đầu vào nhỏ nhất là 0,5%.

Van B, yêu cầu thay đổi tín hiệu đầu vào lớn hơn 5% trước khi nó bắt đầu đáp ứng tốt với từng bước tín hiệu đầu vào.

Van C, tệ hơn đáng kể, yêu cầu thay đổi signalof lớn hơn 10% trước khi nó bắt đầu đáp ứng tốt với mỗi bước tín hiệu đầu vào.

Nhìn chung, khả năng cải thiện độ lệch quy trình của van B hoặc C là rất kém.

● ma sát

Ma sát là nguyên nhân chính gây ra các dải chết trong van điều khiển. Van quay rất nhạy cảm với ma sát do tải trọng cao cần thiết để làm kín. Cần phải có các loại phớt xấu, tải trọng cao để có được xếp hạng đóng cửa. Song song lực ma sát cao và độ cứng biến dạng truyền động thấp, trục van bị xoắn và không thể truyền chuyển động đến phần tử điều khiển. Kết quả là, một van quay được thiết kế kém có thể biểu hiện một dải chết lớn rõ ràng có ảnh hưởng quyết định đến mức độ sai lệch của quá trình.

Các nhà sản xuất thường bôi trơn các phớt của các rôto trong quá trình sản xuất, nhưng chỉ sau vài trăm chu kỳ, lớp bôi trơn sẽ bị mòn. Ngoài ra, tải do áp suất cũng có thể gây ra mòn phớt. Kết quả là đối với một số loại van, ma sát của van có thể tăng 400% hoặc hơn. Điều này làm rõ rằng các kết luận rút ra về hiệu suất bằng cách sử dụng dữ liệu từ các loại tiêu chuẩn để đánh giá van trước khi mô-men xoắn ổn định là sai lệch. Các van B và C cho thấy rằng các yếu tố mô-men xoắn ma sát cao hơn này có thể có tác động tàn phá đến hiệu suất của van điều khiển.

Ma sát đóng gói là nguồn chính của van điều khiển hành trình gián tiếp ma sát. Trong các loại van này, ma sát đo được có thể thay đổi đáng kể tùy thuộc vào dạng van và cấu hình đóng gói.

Khoảng trống này có thể gây ra sự gián đoạn trong chuyển động khi thiết bị thay đổi hướng. Khoảng trống thường xảy ra trong các thiết bị có cấu hình khác nhau của bộ truyền động bánh răng. Cơ cấu truyền động giá đỡ và bánh răng đặc biệt dễ nhận thấy đối với thanh chắn song song deadbands. Một số kết nối trục chính của van cũng có vấn đề với dải chết.

Mặc dù ma sát có thể được giảm đáng kể nhờ thiết kế van tốt, nhưng đó là một vấn đề khó để loại bỏ hoàn toàn. Van điều khiển được thiết kế và sản xuất tốt sẽ có thể loại bỏ các dải chết do khe hở. Để đạt được kết quả tối ưu trong việc giảm thiểu sai lệch quá trình, tổng không gian chết của toàn bộ cụm van phải nhỏ hơn hoặc bằng 1%, với kết quả lý tưởng là thấp nhất là 0,25%.